安全へのこだわり

Home厚生労働省・農林水産省指定「衛生管理システム」HACCP

HACCPとは

HACCPとは、米国で有人宇宙飛行用食糧の安全性を確保するために開発された、食品の衛生管理システムでHazard Analysis Critical Control Point(危害分析重要管理点)の頭文字をとって略されたものです。

国連の国連食糧農業機関(FAO)と世界保健機関(WHO)の合同機関である、食品規格(CODEX)委員会から発表され、各国にその採用を推奨している、国際的にも認められたシステムです。

国内では、食品衛生法の一部を改正し総合衛生管理製造過程の承認制度が創設され、食品の安全性を確保するためにHACCPシステムが組み込まれています。

「ゾーニング」として、工場の作業区域を清潔区域・準清潔区域・汚染区域と分類し、床面を色分けして各作業室を完全に仕切ります。さらに、人の流れを一方通行にすることで、管理区分を明確化し「交差汚染・二次汚染」を防止します。

「空調システム」は、外部や汚染区域から汚れた空気が入らないよう陽圧空調システムを採用し、異物の混入や細菌の発生を防止します。

原材料の入荷から製造・保管・出荷までの工程の中で、あらかじめ危害を予測し、その危害を防止するための重要管理点を特定して、温度や加熱時間・作業室の温度などを継続的に「管理・記録」することによって、より安全な製品を出荷することができます。

徹底した衛生管理をすることによって、安全でおいしいお弁当をお届けできると考えております。

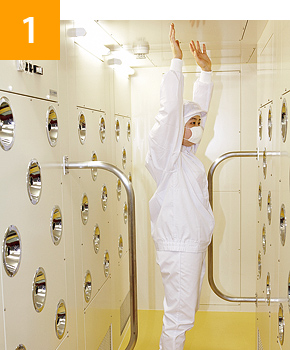

そのためには工場の衛生面だけではなく、大切なお弁当を取り扱う従業員が入室するまで徹底的に衛生管理をしております。

エアーシャワー

入室する前にエアーシャワーでホコリやチリなどを落とします。

トリミング

鏡を見ながら粘着ローラーでトリミングをし、細かいゴミをチェックします。

手洗い・エアータオル

殺菌消毒を徹底することで、安全な調理作業が行われます。

受入・検品・開梱室

ここから材料が搬入され、検品・開梱をしてから次へ振り分けられます。

冷蔵庫(2F)

搬入された材料を各素材に適した温度で冷蔵保存します。

野菜前処理室(2F)

野菜を洗浄・カッティングなど行います。

コールドキッチン

サラダやフルーツ等のフレッシュな食材を衛生的に扱う部屋です。

加熱調理室1

揚げ物・焼き物・煮物など、加熱調理を行います。

炊飯室

大きなガス炊飯器でふっくらした御飯が大量に炊飯されます。

盛付室

調理室から出来上がってきたおかずを盛付けます。

出荷室

出荷準備室で振り分けられたお弁当をいよいよお客様の元へ出荷します。

出荷

これらの過程を経て、お客様の元へ安心・安全なお弁当をお届けいたします。

洗浄室

お客様の元から戻って来た容器を念入りに洗浄・殺菌します。

容器殺菌保管庫

次に使用されるまでお弁当の容器を殺菌保管します。